2024-05-18 16:17:07

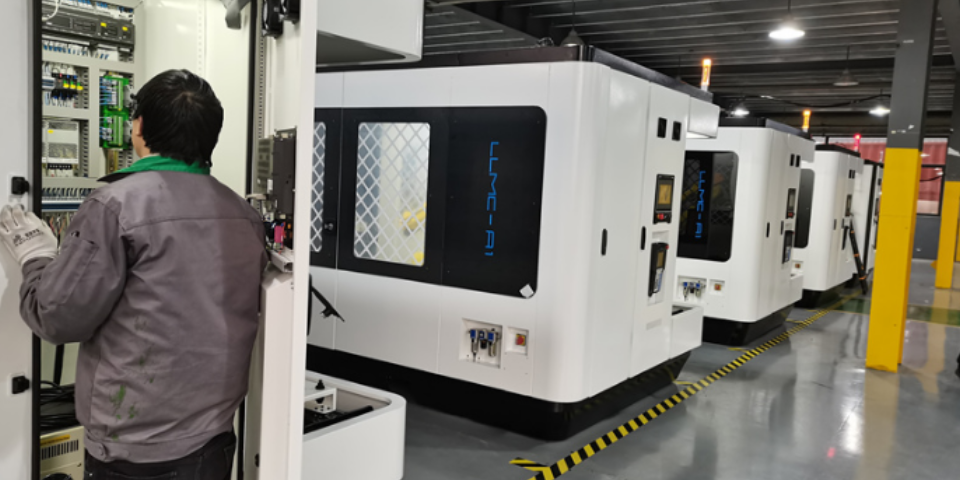

在制造业中,毛刺问题长期困扰着生产商和消费者,影响了产品的质量和用户体验。为了应对这一挑战,制造商们不断探索和改进去毛刺技术,其中自动去毛刺技术的出现为行业带来了重大突破。自动去毛刺技术结合了先进的机器人技术和自动化设备,通过高精度传感器和控制系统,实现对毛刺的自动识别和精确去除。这种技术不仅很大提高了去毛刺的效率和准确性,还降低了对人工操作的依赖,减少了人为因素导致的误差。相比传统的手工去毛刺和机械去毛刺方法,自动去毛刺技术具有明显的优势。首先,它很大提高了生产效率,减少了生产周期,使制造商能够更快地响应市场需求。其次,自动去毛刺技术降低了工人的劳动强度和安全风险,改善了工作环境。然后,自动去毛刺技术还能够处理复杂形状和材料的去毛刺任务,为制造商提供了更广阔的解决方案。随着自动去毛刺技术的不断发展和完善,未来的制造业将迎来更加智能化和自动化的生产模式。这种技术将进一步提高生产效率、降低成本,并为用户带来更品质高的产品和服务。同时,我们也期待自动去毛刺技术在环保和可持续发展方面发挥更大的作用,推动制造业实现绿色、高效的转型。总之,自动去毛刺技术的出现为制造业带来了很大性的变革。 通过精心去毛刺处理,可有效改善工件表面质量和外观观感,提高产品附加值。除毛刺工具批发价

在制造业中,毛刺的存在一直是一个影响产品质量和用户体验的重要问题。这些微小的突出物不仅破坏了产品的外观美感,还可能在使用过程中给用户带来潜在的安全风险。因此,去毛刺成为了制造过程中不可或缺的一个环节。为了有效去除毛刺,制造商们不断探索和尝试各种去毛刺方法。虽然手工去毛刺在某些情况下仍然适用,但由于其效率低下和对工人技术要求较高,已经逐渐被更高效的机械去毛刺所取代。机械去毛刺通过砂轮、磨头等工具快速、准确地去除毛刺,很大提高了生产效率和产品质量。除了机械去毛刺,化学去毛刺也在某些特殊情况下发挥着重要作用。化学去毛刺利用化学反应去除毛刺,对于某些难以处理的材料或复杂形状的产品具有独特的优势。然而,化学去毛刺也需要注意环保和安全性,确保使用过程中不会对环境和用户造成危害。为了确保去毛刺效果和产品质量,制造商们需要严格控制去毛刺过程中的各项参数,并根据产品的特性和要求选择合适的去毛刺方法。同时,严格的质量检测也是必不可少的,通过对去毛刺后的产品进行严格检测,可以确保产品的安全性和可靠性,从而满足用户的期望和需求。随着科技的进步和制造业的发展,未来的去毛刺技术将更加智能化和自动化。 除毛刺工具批发价去毛刺工序的质量和效率关系到整个生产工艺流程的输出结果,务必认真对待。

在制造业中,毛刺问题一直是影响产品质量的关键因素之一。这些微小而锐利的突起物,不仅影响产品的外观,更关键的是,它们可能在使用过程中给用户带来安全隐患。因此,去毛刺成为了生产过程中不可或缺的一环。为了解决毛刺问题,制造业者们不断探索和实践各种去毛刺方法。手工去毛刺虽然操作简单,但效率低下,且对工人的技术要求较高。机械去毛刺则通过采用专业的砂轮、磨头等工具,能够更快速、高效地去除毛刺,但这也需要相应的设备和操作经验。化学去毛刺则是一种通过化学反应去除毛刺的方法,尤其适用于某些特殊材料或复杂形状的产品。为了确保去毛刺的效果和产品质量,制造业者们必须严格控制去毛刺过程中的各种工艺参数,并根据产品特性和要求选择合适的去毛刺方法。此外,质量检测也是必不可少的一环,只有经过严格的质量检测,才能确保产品的安全性和可靠性。随着科技的进步和制造业的发展,未来的去毛刺技术将更加智能化、自动化,这不仅可以提高生产效率,更能保证产品质量。同时,我们也应该关注去毛刺技术的环保性,推动绿色制造,为可持续发展做出贡献。

在工业制造中,去毛刺是一项至关重要的表面处理工艺,直接影响产品的质量和性能。去除工件表面的毛刺和毛边可以大幅改善产品的外观光洁度,提升产品的精度和装配质量,同时减少产品在使用过程中可能引起的安全隐患。机械去毛刺通常采用打磨、研磨或喷砂等方法,适用于各类材质的工件;而化学去毛刺则利用特定化学溶剂将毛刺溶解或转化,适用于一些复杂结构或难以机械处理的工件。在去毛刺过程中,操作人员需具备专业知识和技能,严格按照工艺要求操作,确保去毛刺效果符合产品规格。选择合适的去毛刺方法和工具至关重要,需要根据工件的特性和要求进行合理选择。同时,定期对设备进行维护保养,保持设备运行稳定,以确保去毛刺作业的顺利进行。随着制造业的不断发展,对产品外观质量和加工精度的要求日益提高,去毛刺工艺的重要性也日益凸显。持续学习掌握新的去毛刺技术和工艺,不断提升自身技能和设备水平,将有助于企业提高生产效率、产品质量和市场竞争力,推动企业不断创新、持续发展。通过不断改进和优化去毛刺工艺,企业可以实现更高效、更精细的表面处理,满足客户需求,突破市场竞争,取得更大的成功。 去毛刺操作过程中要注意保护好工件表面,避免划伤或损坏。

在制造业中,去毛刺工艺是确保产品质量和外观一致性的关键步骤。通过去除工件表面的毛刺和毛边,可以提升产品的光洁度和整体质量,减少装配时的阻力和风险。机械去毛刺通常采用研磨、打磨或切割等物理方法,有效地去除表面的毛刺;而化学去毛刺则利用特定化学剂溶解或转化毛刺,适用于复杂结构或特殊材料的工件。在进行去毛刺处理时,操作人员必须严格遵守操作规程和安全操作指引,确保操作过程安全可靠。选择适宜的去毛刺工艺和工具是至关重要的,需要考虑工件的材质、形状和要求来选择比较好方案,以确保去毛刺效果符合标准。同时,定期检查和维护去毛刺设备,保持设备状态良好,有助于提高工作效率和产品质量。随着市场对产品质量和外观要求的提高,去毛刺工艺变得越发重要。持续学习和掌握新的去毛刺技术和工艺,持续改进和优化去毛刺工艺,对于企业提高竞争力、满足客户需求至关重要。通过不断追求创新和优越,企业可以实现更高效的生产、提升产品质量,创造更大的市场价值,为可持续发展打下坚实基础。 去毛刺的工具选择应根据工件材质、毛刺形态和大小进行合理搭配。南通自动化去毛刺机

去毛刺操作过程中需要确保工件的稳固固定和操作环境的安全清洁,以保证操作效果和操作人员的安全。除毛刺工具批发价

在制造业中,毛刺问题一直是一个不可忽视的难题,对产品的质量和用户体验造成了不小的影响。为了有效解决这一问题,制造商们不断寻求创新的去毛刺技术,而自动去毛刺技术便是其中的佼佼者。自动去毛刺技术运用了先进的机器人技术和自动化设备,通过智能控制系统和高精度传感器,实现了对毛刺的快速、精细识别和自动去除。这一技术的应用,不仅明显提高了去毛刺的效率和准确性,还降低了对人工操作的依赖,进一步提升了生产自动化水平。与传统的手工去毛刺和机械去毛刺方法相比,自动去毛刺技术具有明显的优势。它不仅能够大幅提升生产效率,缩短生产周期,还能够减少人为因素导致的误差,提高产品的质量和一致性。此外,自动去毛刺技术还能够应对各种复杂形状和材料的去毛刺需求,为制造商提供了更加各方面、高效的解决方案。随着科技的持续进步和创新,自动去毛刺技术将继续迎来新的突破和发展。未来的去毛刺技术将更加智能化和自动化,通过引入更先进的算法和控制系统,实现对毛刺的更加快速、精细去除。同时,制造商们也将注重去毛刺技术的环保性和可持续性,推动绿色制造,为环境保护和可持续发展贡献一份力量。总之。 除毛刺工具批发价